美國能源部橡樹嶺國家實驗室 (ORNL) 與西門子技術公司合作,成功利用 3D 打印技術為發電廠製造大型旋轉蒸汽渦輪葉片。

這一成就標誌著電弧增材製造領域的重大飛躍,展示了其生產重量超過 25 磅的關鍵部件的能力。傳統上,這些部件是通過鑄造和鍛造工藝製造的,通常在國際上外包。

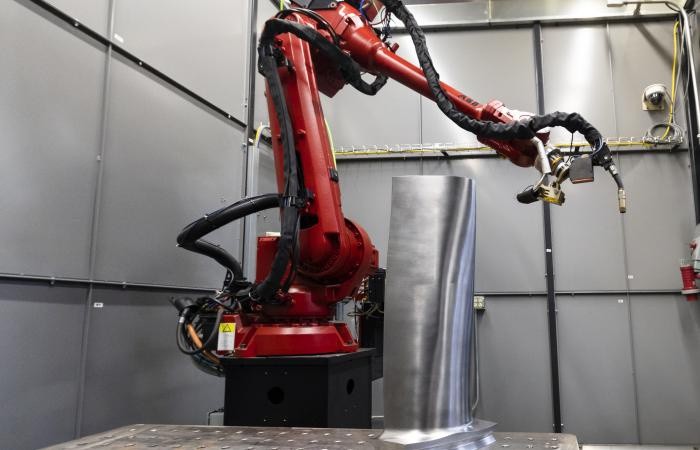

有趣的工程報導稱,線弧增材製造利用電弧熔化金屬線,由機械臂精確控制。該工藝構建薄金屬層以形成複雜的形狀,隨後進行加工以滿足最終設計規格。

ORNL 首席研究員 Michael Kirka 強調了這一突破的緊迫性,他強調了在國內採購超過 100 或 200 磅的小批量鑄件和鍛件所面臨的挑戰。

與的合作西門子技術公司,西門子股份公司位於美國的研發中心,旨在應對關鍵物資的國際流動所帶來的挑戰。

基爾卡指出了該項目對難以維持的局勢的反應,特別是考慮到國際衝突對基本物資運輸的影響。

大流行期間擴張

雖然西門子科技最初於 2019 年深入研究用於部件修復的電弧焊研究,但由於新鑄造汽輪機葉片等待時間延長,該項目的範圍在 COVID-19 大流行期間擴大。

為了應對挑戰,尤里克警報報導稱,該項目擴大了範圍,涵蓋了所有替換零件的 3D 打印。

在這次擴展中,西門子技術公司的高級首席關鍵專家阿南德·庫爾卡尼(Anand Kulkarni)強調了在打印過程中掃描零件的能力如何為加工人員提供關鍵信息,從而縮短生產時間。

雖然傳統方法可能會持續兩年以上,ORNL 採用線弧技術的 3D 打印只需 12 小時即可製造出大型汽輪機葉片。通過機械加工,只需兩週即可生產出完全成品的葉片。

Kulkarni 強調了該流程的效率,並指出,在認識到橡樹嶺國家實驗室電弧設置的潛力後,該團隊考慮了在一次構建中製造整個葉片的可能性。

眾所周知的3D打印技術線弧技術在該項目中首次應用於製造如此規模的旋轉部件。 Kirka 承認存在這些挑戰,並強調在不定位特徵的情況下進行打印和整理的難度。

加工後,西門子與電力科學研究院合作進行無損評估和測試。庫爾卡尼強調了按需製造的潛力,表示該案例研究打開了大型部件的大門。

3D 打印關鍵零件的能力不僅減少了停機時間,而且還為傳統製造方法提供了更靈活、更可靠的替代方案。 3D 打印的一個重要優勢是將公司從對特定製造工具的依賴中解放出來。

Kirka 澄清說,3D 打印提供了更可靠的替代方案,因為它可以復制任何設計。由於許多渦輪機部件的歷史可以追溯到幾十年前,因此通過 3D 打印可以有效緩解原始製造工具消失帶來的挑戰。

這一成就代表了能源生產的重大飛躍,展示了 3D 打印在製造業領域的變革潛力。