來自中國和美國的科學家最近揭示了世界上最強的3D打印鈦合金的創造。這一開發被稱為材料科學的重大突破,為應用3D打印技術的應用開闢了新的途徑,尤其是在航空航天領域。

世界上最強的3D打印鈦合金

這項研究由教授領導。 Zhang Zhefeng和Zhang Zhenjun來自中國科學院,與加利福尼亞大學伯克利分校的羅伯特·里奇(Robert Ritchie)一起,致力於解決添加劑製造(AM)或3D打印。

儘管3D打印通過允許創建複雜的形狀並減少製備週期來徹底改變製造,但通過這種方法產生的材料通常在循環負載下表現出疲勞性能不佳。

團隊的學習發表在《大自然》雜誌上,概述了一種創新的方法,用於製造抗胖子3D打印的鈦合金。這種方法稱為淨添加製造製備(NAMP),涉及對合金的微結構和缺陷進行精心調節。

該過程產生了無孔合金,拉伸疲勞強度從475 MPa到世界紀錄978 MPa,其拉伸疲勞強度增加了106%。

通過採用一個過程,該過程包括熱相分壓(髖關節)和高溫 - 短時間(HTST)熱處理,研究人員能夠消除通常在打印過程中形成的微型車,並恢復鈦合金幾乎無效的微結構。

特殊的疲勞性抗性

由此產生的Net-AM微觀結構所證明的特殊疲勞抗性使得這一成就特別出色。該材料超過了所有其他加化性鈦合金甚至鍛造的鈦合金的疲勞性抗疲勞性,其表現出迄今報告的最高特異性疲勞強度。

該研究的作者之一張Zhenjun解釋了他們發現的重要性:“我們的理論認為在完美條件下印刷的合金應表現出卓越的疲勞性能。”

“乍一看,實現這一目標似乎很簡單。然而,任務的簡單性是欺騙性的。目前用來消除汽油孔的技術通常會導致合金的內部結構,”科學家告訴南中國早晨。

這種進步的含義是深遠的。該材料的拉伸疲勞強度提高了106%,對需要輕巧但有彈性的材料(例如航空航天和新能量車輛)擁有巨大的希望。

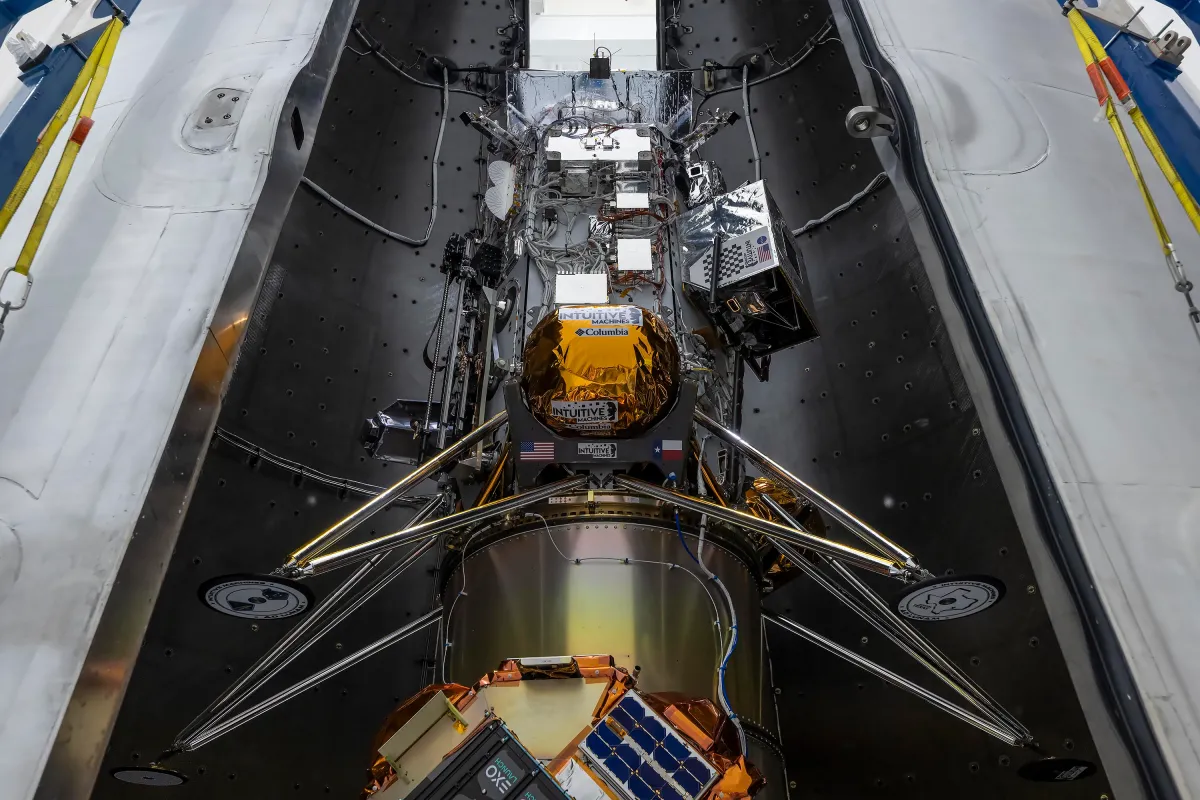

值得注意的是,許多航空零件,包括NASA的火箭噴嘴和中國J-20戰鬥機的支撐架,已經使用3D打印技術製造。

雖然該材料是在樣本量表中生產的,但其現實應用的潛力很明顯。儘管在擴大生產方面仍然存在挑戰,但研究人員對技術的未來仍然樂觀。張Zhenjun指出:“較厚的部分可能面臨局限性,但這種進步足以製造許多較薄,複雜的設備。”

中國和美國科學家之間的合作標誌著材料科學的重要里程碑,並為進一步的增材製造技術鋪平了道路。

保持在Tech Times。