眾所周知,事故核電廠帶來危險後果,並產生長期影響。例子包括俄羅斯的切爾諾貝利災難。

事故的原因之一是未能提前檢測到組件上的裂紋。常規檢查可能無法識別裂縫,它們會逃避檢測,因為檢查方法可能無法與衰老的植物的結構問題保持同步。

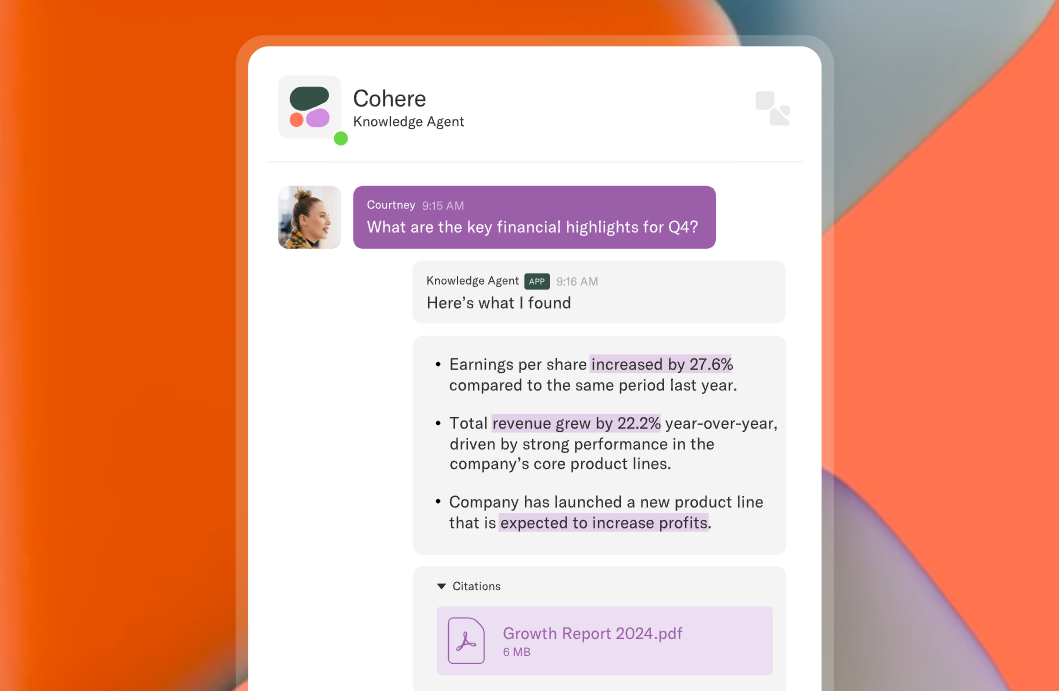

多虧了普渡大學開發的新自動化系統,與其他現有系統相比,可以更準確地檢查核電廠的鋼組件。

這在一項研究中揭示了出版在計算機輔助民用和基礎設施工程雜誌。該論文是由博士生Fu-chen Chen撰寫的。

定期檢查必不可少

隨著核電站的年齡,它們會面臨疲勞,磨損,侵蝕,金屬成分的含量,腐蝕和氧化的問題。這需要進行加強的周期性防護檢查,以防止未來的災難。

“定期檢查核電廠的組件對於避免事故並確保安全運行很重要,”著名的普渡大學萊爾斯·萊爾斯(Lyles)土木工程學院的助理教授穆罕默德·賈漢西(Mohammad R. Jahanshahi)和該報紙的合著者。

根據專家的說法,當前的檢查方法具有許多缺陷,包括缺乏客觀性,這些缺乏時間,而這些時間花費了很多時間,以及試圖手動在金屬表面中找到裂縫的操作員的缺點。

稱為CRAQ的新自動化系統使用高級算法和機器學習來根據鋼表面上出現的紋理變化來檢測裂縫。

檢測金屬表面的裂紋是一個挑戰,因為許多自動裂紋檢測算法無法追踪它們,因為它們太小,難以區分焊縫,划痕和磨痕。

遠程錄製的視頻

目前,遠程錄製的視頻用於檢查。核電站檢查過程的複雜性因以冷卻目的浸入水中的事實而加劇了這一事實。

“因此,由於高溫和輻射危險,”賈漢哈希說。

他指出,以破裂為主導的退化將導致危險事故和巨大的經濟成本。

該合著者補充說:“例如,康涅狄格州的磨石核電站在1996年發生了一次事故,這是由於閥洩漏而造成的,事故耗資2.54億美元。”

根據研究人員的說法,在接受檢查過程中拍攝的視頻結果時需要保持更大的可靠性,因為它們是在水下反應堆表面記錄的,並具有許多缺陷的範圍。

普渡大學的研究人員在不斷發展其新系統時使用了由水下攝像頭系統拍攝的視頻,並掃描了300多個不銹鋼標本,這些標本具有裂縫,磨碎的標記,划痕和焊接標記。

他們的分析超出了傳統的單像處理,因為他們使用多個視頻框架取得了最佳結果。新系統顯示出比許多其他系統優越。

在新方法中,裂紋是通過一種稱為“貝葉斯數據融合”的方法識別的,該方法通過來自多個幀的信息從視頻幀跟踪裂縫。

當然,新系統將使美國核電站受益,該核電站最近獲得了美國土木工程師學會的總體D+評級。

東芝的出口

同時,東芝辭去核電站業務的決定已經襲擊了該行業,因為對反應堆設計的創新和研究將是傷亡。

日本企業集團在西屋電氣公司(Westinghouse Electric)的大部分股份提出了希望,新一代的發電廠將在郊遊中更安全,更小,更便宜。

然而,許多項目的成本超支,技術問題和監管挑戰導致東芝宣佈在核業務中宣布下降63億美元,併計劃將其在公司股份的股份下載。

“當時看起來很重要,但變成了一團糟。”說麻省理工學院教授邁克爾·戈萊(Michael Golay)。

國際能源機構估計核能時,東芝的撤退到來容量到2050年,將需要兩倍,以防止全球溫度升高超過2攝氏度。